Что такое вал и в чем его ключевая роль в механизмах? Какие бывают виды валов, и почему их выбор так важен для работы оборудования? В этой статье мы подробно разберем конструктивные элементы валов и осей, их назначение, материалы, из которых они изготавливаются, а также классификацию. Погрузимся в тонкости инженерных решений и рассмотрим, как правильно подобрать вал для различных сфер применения.

Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на нем деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые, кроме деталей передач, несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготавливают как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

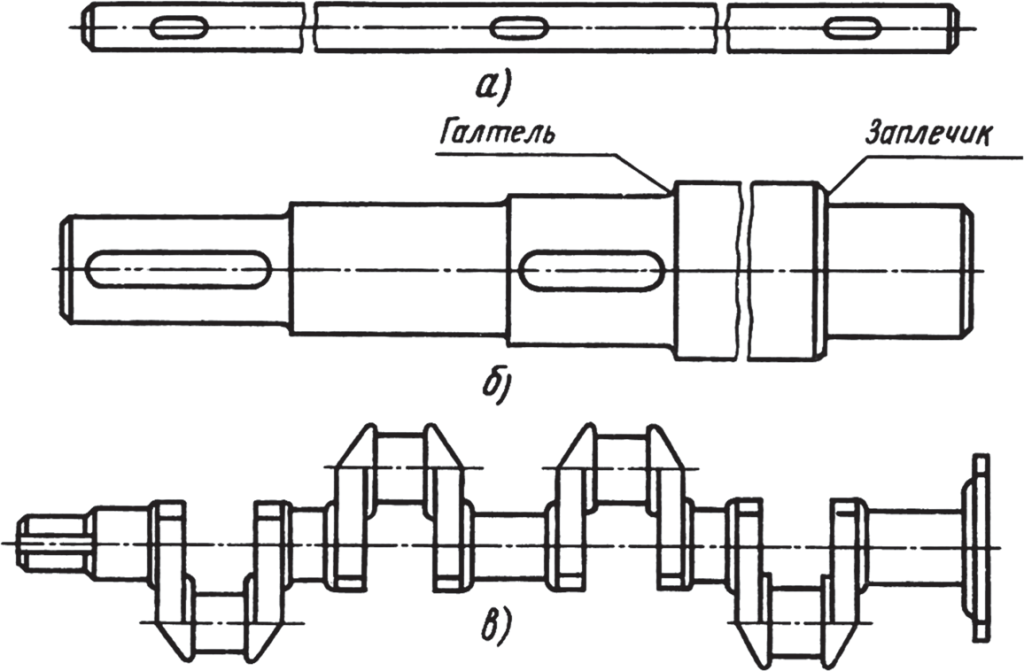

На рисунке ниже показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных, такие валы называют полыми.

Ось

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

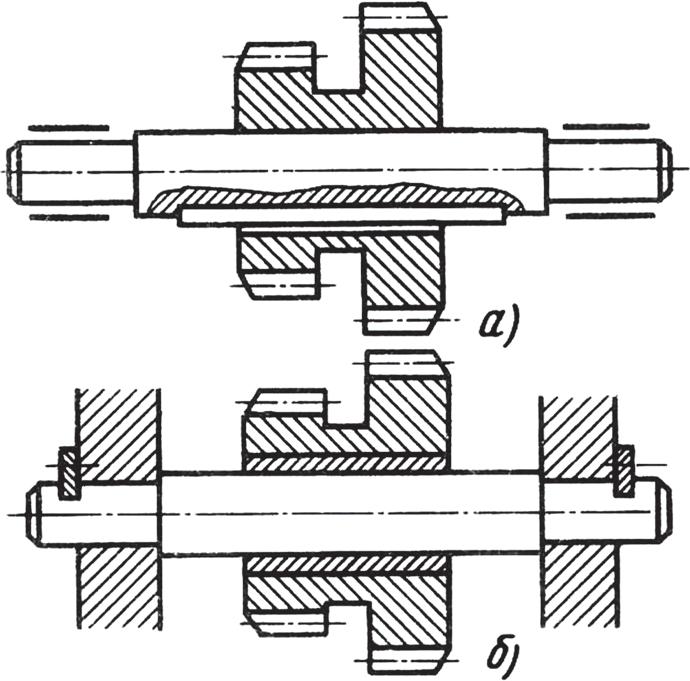

На рисунке ниже изображены два вида осей. Оси бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

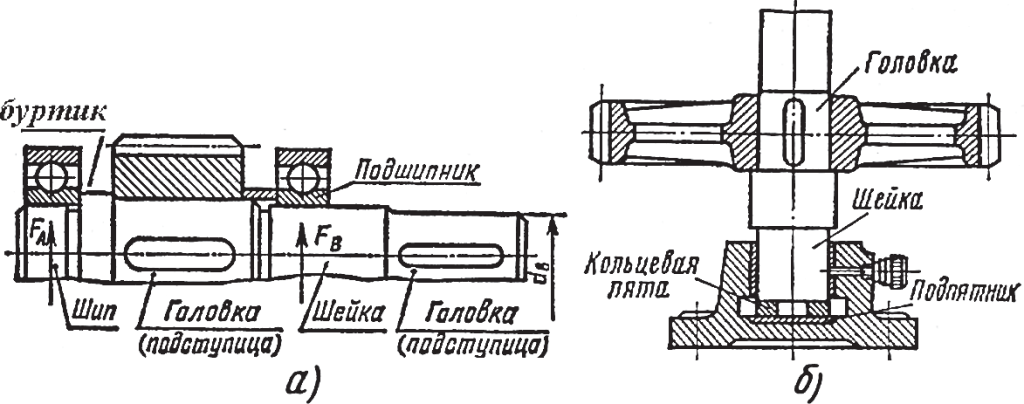

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой. Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка, в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки dВ, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Кольцевое утолщение вала (между шипом и головкой), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком.

Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь 30ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготавливают из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

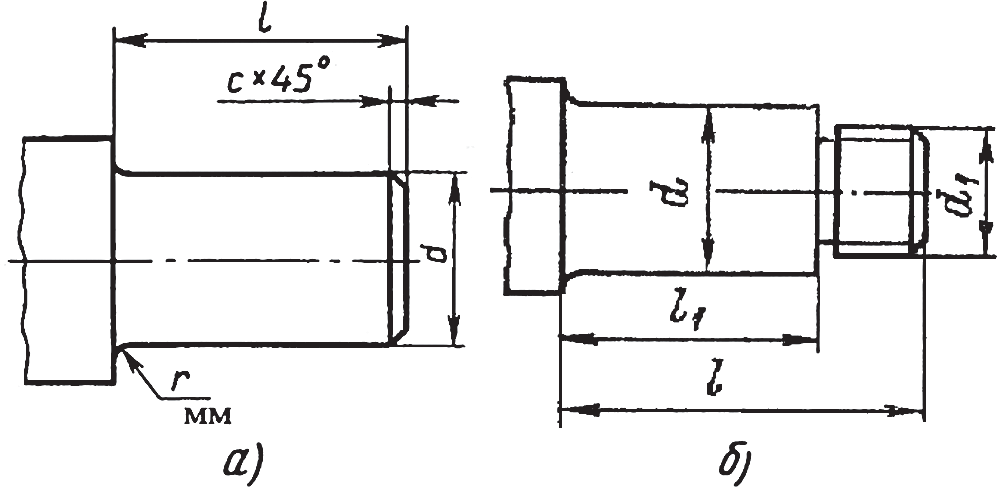

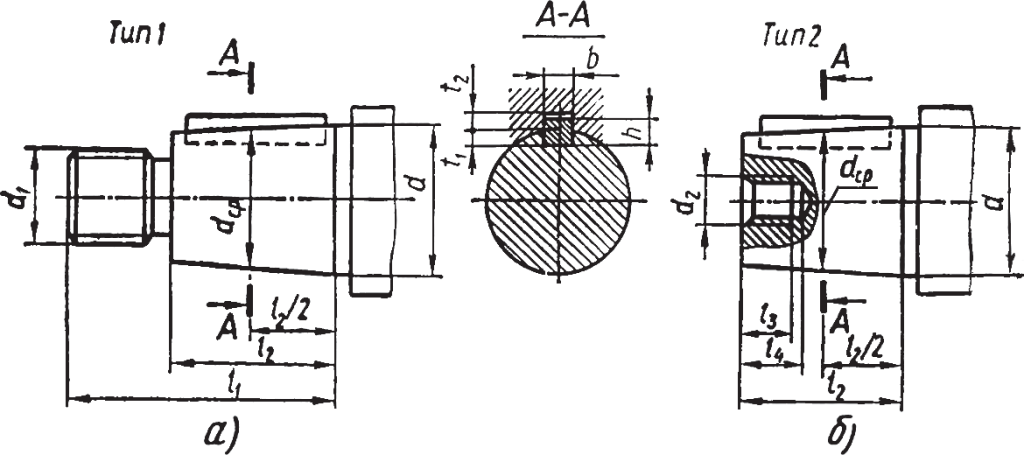

Концевые участки валов выполняют цилиндрическими или коническими. Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

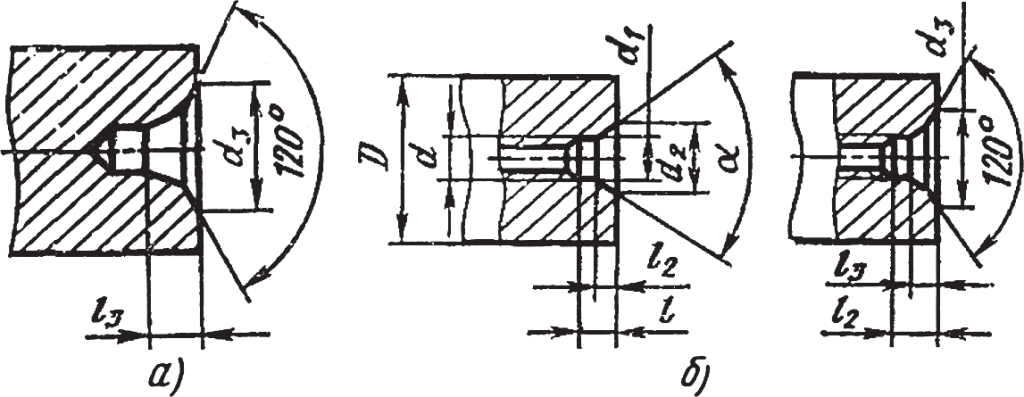

На торцах валов располагают центровые отверстия с углом конуса α=60°, которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в таблицах 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала:

| Поверхности посадочных мест валов, мм | Шероховатость, Ra |

|---|---|

| Квалитет точности | Шот |

| 11-й | 30 |

| 12-й | 6 |

| 9-й | 80 |

| 11-й | 3 |

| 7-й и 8-й | 6 |

| 6-й | 10 |

| Шейки валов с манжетными уплотнениями | |

| Шейки валов с фетровыми уплотнениями | |

| Рабочие поверхности шпоночных пазов | |

| Нерабочие поверхности шпоночных пазов | |

| Фаски, отверстия из-под сверла, торцы |

Таблица 2. Посадки деталей на валах:

| Закрепляемые детали | Режим работы | |

|---|---|---|

| Нормальный | Тяжелый | |

| Зубчатые колеса до Ø120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ø80–500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

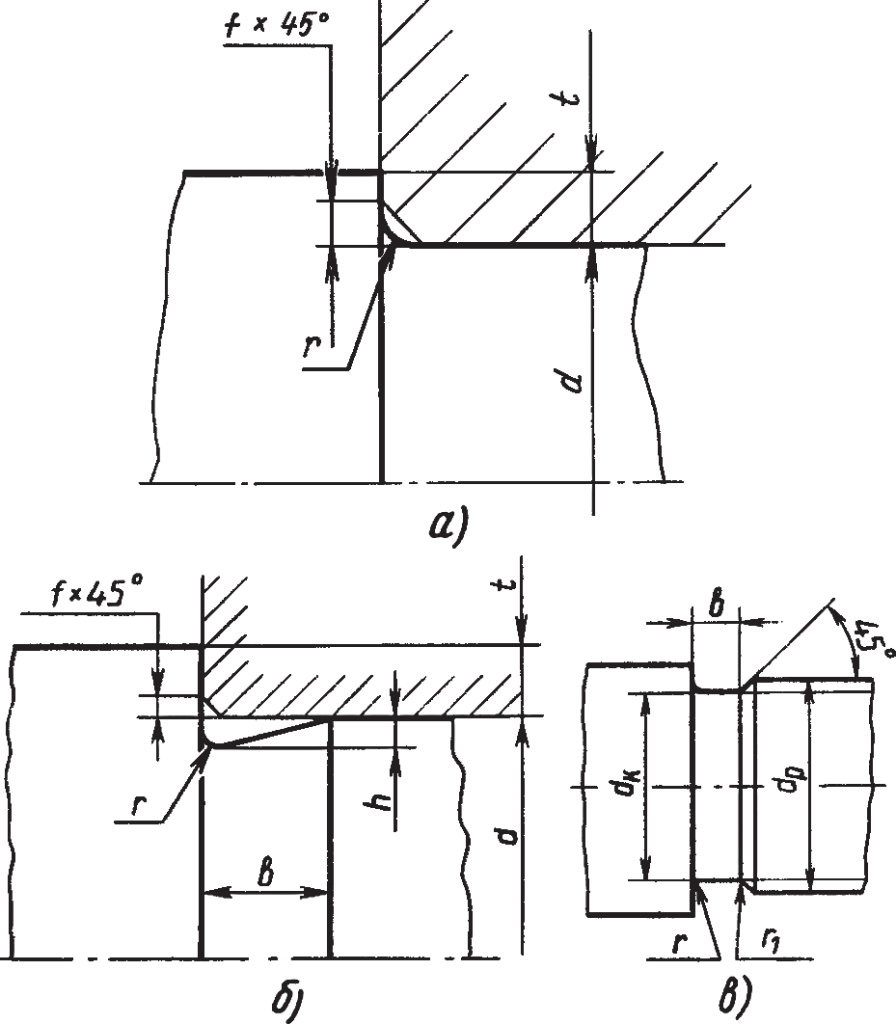

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Конструктивные переходы в местах изменения диаметров вала

Виды валов и осей, области эксплуатации элементов

Вал – востребованный элемент различных устройств. Данные детали передают крутящий момент вдоль своей оси, а также поддерживают вращающиеся узлы приспособлений. В большинстве случаев валы работают в паре с движущимися деталями – зубчатыми колесами, звездочками, шкивами и т. д.

Валы подвергаются следующим видам воздействия:

- крутящий момент;

- поперечные силы;

- изгибающий момент.

По геометрической форме валы могут быть:

- прямые;

- кривошипные;

- коленчатые;

- телескопические;

- карданные;

- гибкие – во время эксплуатации такой вал способен передавать крутящий момент между осями, значительно меняющими ориентацию.

Исходя из конструктивных особенностей, валы бывают сплошными и полыми. Вторые – более сложные по исполнению, они обладают меньшей массой и используются преимущественно в ситуациях, когда через вал требуется пропустить другой элемент.

Оси представляют собой детали, отвечающие только за поддержание вращающихся элементов, без передачи крутящего момента. Классификация осей разделяет их на вращающиеся и неподвижные.

Валы и оси применяются в таких устройствах, как:

- кривошипно-шатунные механизмы;

- роликовые конвейеры (рольганги);

- промышленные трансмиссии;

- опоры конвейеров;

- редукторы силовых и подъемных машин;

- намоточные узлы;

- прижимные и приводные конструкции.

Конструктивные элементы осей и валов

Отдельные элементы валов и осей имеют специфические названия. В частности, опорные части валов и осей, т. е. участки, которыми вал или ось опирается на подшипник, принято называть цапфами. При этом различают следующие виды цапф – шипы, шейки и пяты.

Шипом называют цапфу, расположенную на конце вала или оси и передающую преимущественно радиальную силу.

Шейкой называют промежуточную цапфу вала или оси. Как и шип, шейка передает преимущественно радиальную силу. Опорами для шипов и шеек служат подшипники скольжения или качения. Шипы и шейки по форме могут быть цилиндрическими, коническими или сферическими. В большинстве случаев применяют цилиндрические цапфы.

Пятой называют цапфу, передающую осевую силу. Опорами для пят служат подпятники. Пяты по форме бывают кольцевыми, сплошными и гребенчатыми. Гребенчатые пяты применяются редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. Конические концы валов чаще всего изготавливают с конусностью 1:10. Конусные поверхности валов применяют для облегчения монтажа устанавливаемых на вал тяжелых деталей, быстрой их смены, для повышения точности центрирования деталей и обеспечения требуемого натяга при сборке.

Переходные участки ступенчатых валов и осей между двумя ступенями разных диаметров выполняют с канавкой со скруглением шириной 3…5 мм и глубиной 0,25…0,5 мм, с галтелью постоянного максимально возможного радиуса или с галтелью переменного радиуса (галтель – поверхность плавного перехода от ступени меньшего сечения к большему). Назначение переходных участков валов и осей – уменьшение концентрации напряжений в местах изменения формы сечения этих деталей. Для повышения несущей способности валов и осей часто выполняют деформационное упрочнение галтелей наклепом.

Ведущий и ведомый вал

Редуктор представляет собой закрытую конструкцию в виде зубчатой передачи на базе двух валов: быстроходного (ведомого) и тихоходного (ведущего). На ведущий вал крепится тормозная полумуфта, а ведомый вал обеспечивает крепление канатоведущего шкива. Для привода в движение лифтов применяются червячные редукторы, так как одноступенчатые устройства могут формировать большие передаточные числа.

Червячный вал

Рабочим элементом конструкции червячного редуктора является вал. По форме он может быть цилиндрическим или глобоидным. Они различаются друг от друга тем, что при изготовлении глобоидных «червяков» применяется принцип локализации пятен контакта с червячным колесом. Проще говоря, расстояние между сопредельными витками по длине детали может быть различным. Этим достигается уравновешенное распределение усилий на зубья червячного колеса. В отечественных лифтах в основном применяются глобоидные редукторы РГП и РГЛ.

Назначение вала редуктора

Вал редуктора – основной элемент передачи крутящего момента. На валу располагаются практически все детали редуктора – шестерни, звездочки, также валы сочленяются с внешними механизмами, для этого концы валов выполняются со шпоночными пазами или коническими. В корпусе вал редуктора устанавливается в подшипниковые гнезда. Выходной вал редуктора обеспечивает момент и скорость для основного рабочего механизма, входной вал сочленен с исходным механизмом (двигателем) и воспринимает его момент и скорость. В некоторых источниках выходной вал называют ведущим валом редуктора, а входной именуется ведомым валом редуктора.Валы редуктора несут на себе существенную нагрузку, как от собственного веса, деталей самого редуктора, так и нагрузку со стороны исходного и основного механизмов; она может быть и осевой, и радиальной. При проектировании особое внимание уделяется тщательным расчетам прочности валов на кручение, изгиб для обеспечения нормальной работы продолжительное время. В процессе расчетов выбираются необходимые диаметры валов редуктора как главного геометрического параметра, определяющего его работоспособность, его форма и другие размеры; также возможно различное взаимное расположение валов относительно друг друга.

Сфера применения

Назначение вала редуктора заключается в передаче вращательного момента и обеспечении бесперебойной работы оборудования. Область применения редукторов очень обширная и включает практически все отрасли человеческой деятельности.

Валы активно используются в следующих устройствах:

- роликовые конвейеры;

- промышленные трансмиссии;

- редукторы подъемных машин;

- приводы в промышленном оборудовании;

- опоры конвейеров;

- намоточные устройства и многое другое.

Приводы с валами редуктора встречаются в нефтегазовой и строительной отрасли, в легкой и тяжелой промышленности, в сельскохозяйственном производстве. С учетом сферы применения подбираются узлы с требуемым коэффициентом полезного действия, частотой вращения и передаточным отношением.

Классификация

Обычно валы редуктора относят к механизмам передач. Стоит отметить, что классификация устройств условная, однако можно выделить следующие категории:

- Ступенчатые. Наиболее распространенная группа механизмов. Валы получили свое название из-за наличия нескольких ступеней, различающихся габаритами под посадку требуемых компонентов. Соединяются с электрическим двигателем или исполнительным узлом.

- Червячного типа. Валы имеют отличие – прямо на них создается червячное зацепление. За счет этого обеспечивается надежная работа механизма и его высокая производительность.

- Эксцентриковые. Подобные компоненты можно встретить в планетарных редукторах. На них, как правило, фиксируется эксцентрик, который необходим для перемещения циклоидного диска (который присутствует в таком редукторе) по нестандартной траектории.

- Полые. В отличие от стандартных сплошных валов, такие устройства более сложные в изготовлении. Их применяют в насадных редукторах (например, червячных), где сочленение с основным устройством происходит за счет насадки редуктора на вал. В результате получается достаточно легкая и компактная конструкция. Однако процесс производства изделий трудоемкий, что сказывается на стоимости.

- Валы-шестерни. К этой категории относят входные валы цилиндрических агрегатов (реже – коническо-цилиндрических). Назначение и устройство вала редуктора такого типа имеет множество отличий от других разновидностей. Узел является сборным, так как состоит из двух элементов – самого вала и шестерни. Деталь может изготавливаться из цельной заготовки или представлять собой два соединенных компонента. Первый вариант считается более надежным, однако имеет ограничения по размерам шестерни. Сборные решения позволяют не ограничиваться диаметрами самого вала.

- Водило. В агрегатах планетарного типа могут применяться валы-водило, которые обеспечивают передачу вращения от сателлитов на ведущий вал.

- Торсионы. Это промежуточные узлы, используемые для устранения неточного зацепления зубьев. Применяются редко, в основном в тех случаях, когда требуется передать большой вращающий момент в маленьком редукторе.

В данной статье мы подробно рассмотрели понятия валов и осей, их конструктивные элементы, материалы изготовления, а также области применения и классификацию. Валы и оси являются ключевыми компонентами множества машин и механизмов, обеспечивая передачу крутящего момента и поддержку вращающихся частей. Правильный выбор типа вала или оси, а также материалов для их изготовления, напрямую влияет на эффективность и надежность работы оборудования в различных отраслях промышленности. Понимание конструктивных особенностей этих элементов позволяет инженерам и специалистам создавать высокопроизводительные и долговечные механические системы.