Редукторы - это механизмы, которые позволяют изменять вращающий момент и мощность двигателя в зависимости от необходимости. Он используется в различных машинах и станках для передачи крутящего момента на рабочие механизмы. Редуктор состоит из ряда зубчатых колес, которые соединяют входной и выходной валы, и передают вращение от одного вала к другому с изменением скорости вращения и силы тяги. Существует несколько видов редукторов, включая червячные, цилиндрические и конические, каждый из которых обладает своими уникальными характеристиками и предназначен для различных приложений.

Принцип работы и устройство редуктора

Функционирование устройства такого типа основано на передаче вращательного усилия от одного вала к другому посредством зубчатых элементов, установленных неподвижно. Изменяя показатели угловой скорости и оборотов, оно увеличивает тягу, которая передается на исполнительный механизм с выходного вала. Чтобы лучше понять, для чего нужен редуктор, следует подробно разобраться с особенностями его конструкции и функционирования.

Детальное описание принципа работы и устройства редуктора

Стандартная конструкция редуктора включает защитный корпус с установленными внутри парами зацеплений (передачами), состоящих из шестерни и зубчатого колеса. Эти детали или фиксируются неподвижно на валах, или сразу изготавливаются с ними как единое целое.

Главная передача всегда представлена быстроходной шестерней, связанной с двигателем, и определяет эксплуатационные параметры всего узла. Дополнительно в состав редуктора могут входить паразитные шестерни, которые меняют направление движения колеса с сохранением крутящего момента.

В нижней части корпуса обычно имеется отверстие для слива отработанного масла и измерения уровня смазочного вещества с помощью щупа или глазка. Также в стандартную комплектацию узла входят крышки, комплект уплотнителей и подшипники.

Принцип работы редуктора базируется на тяговой силе зуба, которая крутит ведомую шестерню посредством передачи усилия на зубчатую поверхность расположенного рядом колеса. Результатом процесса является уменьшение скорости вала с сохранением линейной скорости зацеплений.

При непарном количестве передач ведомое колесо вращается в противоположной траектории относительно ведущего. Если число зацеплений четное, все валы крутятся в одну сторону. Чтобы изменить направление вращения с сохранением остальных параметров, используют паразитку.

Маркировка редукторов

Современные виды редукторов различаются между собой по широкому спектру параметров. Для обозначения их типа и характеристик используется специальная буквенно-цифровая маркировка.

Первой всегда идет цифра, которая обозначает общее количество передач. Данный параметр определяется числом зацеплений, у которых передаточное число превышает значение 1.

Далее может следовать обозначение специальных параметров, например, «В» для редуктора с вертикальной установкой или «Б» для быстроходной модели.

Следующим в маркировке идет обозначение типа передачи:

- Ч – червячная;

- Ц – цилиндрическая;

- К – коническая;

- П – планетарная;

- В – волновая;

- Г – глобоидная.

Комбинированные редукторы обозначаются двумя буквами, начиная с типа первой передачи:

- ЦЧ – цилиндрически-червячный;

- КЦ – конически-цилиндрический;

- ЧЦ – червячно-цилиндрический.

Также в состав стандартной маркировки входит величина передаточного числа, климатическое исполнение, дистанция между валами, форма хвостовика выходного вала и ГОСТ, в соответствии с которым изготовлен механизм.

Расшифровка условного обозначения маркировки редуктора 1ЦУ-200-2,5-23-К-УЗ:

- 1ЦУ - тип редуктора (цилиндрический одноступенчатый горизонтальный);

- 200 - межосевое расстояние тихоходной ступени, мм;

- 2,5 - номинальное передаточное число

- 23 - вариант сборки (два выхода тихоходного вала и одного – быстроходного)

- К - исполнение конца выходного вала (конический);

- У3 - климатическое исполнение (умеренное) и категория размещения (крытое помещение с естественной вентиляцией).

Технические параметры

Технические параметры редукторов могут различаться по внешним размерам и форме корпуса, но объединяют их общие технические характеристики, которые позволяют подобрать наиболее подходящий для конкретной машины или станка. Основные параметры редуктора включают в себя передаточное число, передаточное отношение, крутящий момент, расположение, количество ступеней и другие. Передаточное число определяется для всех передач, и таблица передаточных чисел указывается, если у редуктора есть 2 и более ступеней. Значение крутящего момента на выходном валу также важно для определения достаточности мощности для приведения в движение агрегата.

Передаточное число – основная характеристика зубчатых зацеплений, от которой зависят все другие параметры. Оно показывает, на сколько оборотов меньше ведомое колесо делает относительно ведущей шестерни. Формула передаточного числа:

U = Z2/Z1;

где U – передаточное число;

Z1 – количество зубьев ведущей шестерни;

Z2 – количество зубьев ведомого колеса.

Модуль зубьев шестерни и колеса одинаковый, и количество их зубьев зависит от диаметра. Поэтому можно использовать формулу:

U = D2/D1;

Где D1 и D2 – диаметры ведущей шестерни и ведомого колеса соответственно.

Общее передаточное число определяется как произведение передаточных чисел всех зубчатых пар:

Uр = U1 × U2 × … × Un;

Где Uр – общее передаточное число;

U1, U2, Un – передаточные числа зубчатых пар.

При расчете передаточного числа в цилиндрических и червячных передачах используется отношение количества зубьев ведомого колеса к числу заходов червяка.

В цепных передачах расчет передаточного числа производится по количеству зубьев на звездочках и диаметрам деталей.

Рассмотрение технических параметров редукторов

Главными критериями выбора устройств данного типа являются:

- количество пар зацепления;

- массогабаритные параметры;

- передаточное число;

- особенности расположения;

- крутящий момент;

- передаточное отношение.

Ключевое значение для редуктора имеет передаточное число. Оно отражает количество оборотов, которое совершает ведомое звено относительно ведущего, и определяет остальные рабочие характеристики. Передаточное число рассчитывается по специальной формуле сначала для каждой пары зацепления, а затем – общее для всех передач.

При определении этого значения обязательно учитывают, из чего состоит редуктор. В моделях с зубчатыми передачами расчет ведут с учетом соотношения диаметра или количества зубьев каждого звена. В редукторах червячного и цилиндрического типа данный параметр определяется соотношением количества заходов червяка и числа зубьев на поверхности ведомого колеса. При расчете значения для цепных моделей учитывают диаметр звездочек и количество зубьев.

КПД, соотношение мощности и веса

КПД редуктора рассчитывается, как отношение мощности на входе и на выходе. Потери будут в шестеренчатых передачах любой конструкции, редукторов без потерь не существует. По этой причине, везде, где возможно, привод стараются делать напрямую от электродвигателей, без использования редукторов, но во многих случаях, это невозможно. Если привод имеет большую мощность, то целесообразно применение цилиндрического, либо планетарного редуктора. Эти два типа конструкции имеют наиболее высокий КПД.

Хорошие редукторы имеют КПД 95-97%. Потери каждой ступени — не более 2-3%. Например, трехступенчатый редуктор будет иметь КПД 88%, так как каждая ступень шестеренчатых передач «съедает» 3% мощности. Дополнительные ступени делаются для повышения передаточного числа. Несмотря на то, что они снижают КПД, замены многоступенчатой схеме нет. Другими путями получить большое передаточное отношение, сохранив компактные размеры редуктора, невозможно.

| Тип редуктора | Показатель КПД в % |

| Червячный | 85 |

| Волновой | 93 |

| Конический | 96 |

| Цилиндрический | 97 |

| Планетарный | 93 |

Помимо значения КПД для редуктора важно соотношение передаваемой мощности и веса. Если гнаться только за КПД, то соотношение мощности и веса окажется просто неприемлемым даже для стационарных промышленных конструкций. Необходим баланс этих характеристик. Наибольшее соотношение передаваемой мощности к собственному весу у планетарных редукторов. Благодаря этому качеству планетарными редукторами оснащаются вертолеты и турбовинтовые самолеты. Их же применяют для привода различных установок, где важен малый вес. Например, стационарные бетономешалки комплектуются цилиндрическими редукторами, а автобетоносмесители — планетарными. Перспективна схема планетарной коробки передач автомобиля, но пока что, автостроительные корпорации придерживаются цилиндрической схемы КПП.

Передаточное отношение

Передаточное отношение определяется на основе формулы, которая связывает мощность и угловые скорости ведущего и ведомого колес. Обратное направление вращения колеса и вала обозначается знаком минус. Если количество передач нечетное, то ведомое колесо крутится в противоположном направлении по отношению к ведущему. В случае четного количества зацеплений конических колес вращение обоих валов происходит в одном направлении. Для изменения направления вращения можно использовать паразитку, которая имеет количество зубьев, равное количеству зубьев шестерни и изменяет только направление вращения, сохраняя все остальные характеристики.

Для определения мощности на выходе редуктора необходимо знать крутящий момент на выходном валу. Он вычисляется как произведение крутящего момента на входном валу и передаточного отношения редуктора. Чтобы получить более точное значение, нужно учесть КПД редуктора, который зависит от количества ступеней и типа зацепления. Например, для прямозубой конической пары КПД составляет около 98%.

Передаточный механизм в машине и механизме выполняет важную роль. Он изменяет число оборотов и угловую скорость, что позволяет снизить скорость вращения двигателя и увеличить крутящий момент на выходе. Таким образом, редуктор может увеличить силу, с которой вал воздействует на исполняющий механизм.

Для примера, скорость вращения электродвигателя может достигать 1500 об/мин, что не подходит для работы станка или другого оборудования. Если же прикрепить груз к шкиву мотора напрямую, он не сможет сдвинуть его с места. В этом случае редуктор выполняет функцию уменьшения скорости вращения и увеличения крутящего момента в десятки раз, чтобы машина могла совершать работу. Зубчатый передаточный механизм также может использоваться для изменения давления газа и жидкости в газовых баллонах, трубопроводах и на распределительных подстанциях.

Разновидности редукторов

Редуктор - это механизм, который передает крутящий момент. Простейшими механическими узлами, передающими крутящий момент, являются ременные и цепные передачи. Они передают вращение с одной детали на другую, изменяя угловую скорость.

Самая обширная группа редукторов, широко применяемых во всех механизмах, от кофемолок до доменных печей, это механические зубчатые редукторы. Они делятся на группы по нескольким параметрам:

- типу зубчатого зацепления;

- количеству передач;

- способу монтажа;

- пространственному положению осей и зубчатых соединений.

Обычно ведущий вал редуктора быстроходный. Он жестко соединен с двигателем и вращается с такой же скоростью, до 1500 об/мин. При обратном отношении, когда ведущим является колесо и скорость вращения на выходе возрастает, а крутящий момент падает, узел называют понижающим.

По типу зубчатого зацепления и форме шестерни они бывают:

- цилиндрические;

- конические;

- червячные;

- планетарные;

- комбинированные;

- волновые.

Цилиндрические редукторы

Цилиндрические редукторы являются наиболее распространенными. Рабочая поверхность колеса и шестерни имеет форму цилиндра. Они отличаются высоким КПД, простотой конструкции и большим разнообразием деталей. Одноступенчатые узлы называют передаточными редукторами. Они компактные, понижают скорость вращения и передают крутящий момент.

Цилиндрические модели делятся по форме зуба на:

- Прямозубые

- Косозубые

- Шевронные

По кинематической схеме они бывают прямолинейные и разветвленные.

Прямой зуб имеет закругленную поверхность, что обеспечивает максимально возможную площадь контакта. При зацеплении зубья контактируют по всей длине. Трение сводится к минимуму. КПД прямозубого зацепления наиболее высокий - 99%.

К достоинствам прямозубых передач относятся минимальная нагрузка на подшипники, малое трение и отсутствие нагрева механизма.

Однако, недостатком является сильный шум во время работы и невысокая мощность. Чтобы обеспечить большое усилие, колеса надо делать широкими и крупногабаритными.

Зубья косозубых передач расположены под углом, что обеспечивает большую площадь контакта при одинаковой ширине обода колеса. В связи с этим зубья заходят в зацепление плавно, постепенно, и косозубая пара работает тихо, эффективно выдерживая значительные нагрузки.

Однако площадь трения по эвольвенте у косозубых передач выше, что приводит к нагреву деталей. КПД косозубого зацепления составляет 98% и ниже. Изготовление деталей с косым зубом более сложное, особенно фрезеровка зубьев, и требует большой точности при настройке режущего инструмента. Кроме того, наклонное положение зуба создает дополнительные осевые нагрузки на подшипники и сокращает срок их работы.

Для компенсации отрицательных осевых усилий косозубых передач были созданы шевронные передачи, представляющие собой два колеса на одном валу с наклоном зубьев в противоположную сторону. Это позволяет еще больше увеличивать мощность. Шевронные зацепления работают более тихо, но их производство требует более сложной и длительной технологии нарезания зубьев.

Количество передач может быть любым, а расположение валов - параллельным, горизонтальным или вертикальным в одной плоскости. При большом числе зубчатых зацеплений в одном корпусе возможно двурядное расположение валов. Цилиндрические модели широко применяются в различных областях, начиная от бытовой техники, кофемолок и дрелей, и заканчивая металлургической и горнорудной промышленностью, где на каждом станке установлен один или несколько редукторов. В особо тяжелых условиях используют шевронные передачи.

Преимущества и недостатки

Главным плюсом цилиндрических механизмов инженеры считают высокий КПД. Благодаря этой особенности они потребляют мало энергии. Если не учитывать передаточное число, то минимальный уровень КПД у цилиндрических устройств – 98%. К их плюсам относят:

- большую нагрузочную способность;

- высокую кинематическую точность за счет малого люфта вала;

- небольшая рабочая температура при высоком КПД;

- отсутствие эффекта самоторможения;

- стабильная работа при частых запусках и остановках оборудования.

Один из главных минусов цилиндрических изделий – шум, издаваемый во время работы. Если использовать модель с одной ступенью, передаточное отношение будет низким. В некоторых случаях отсутствие самоторможения может сильно навредить.

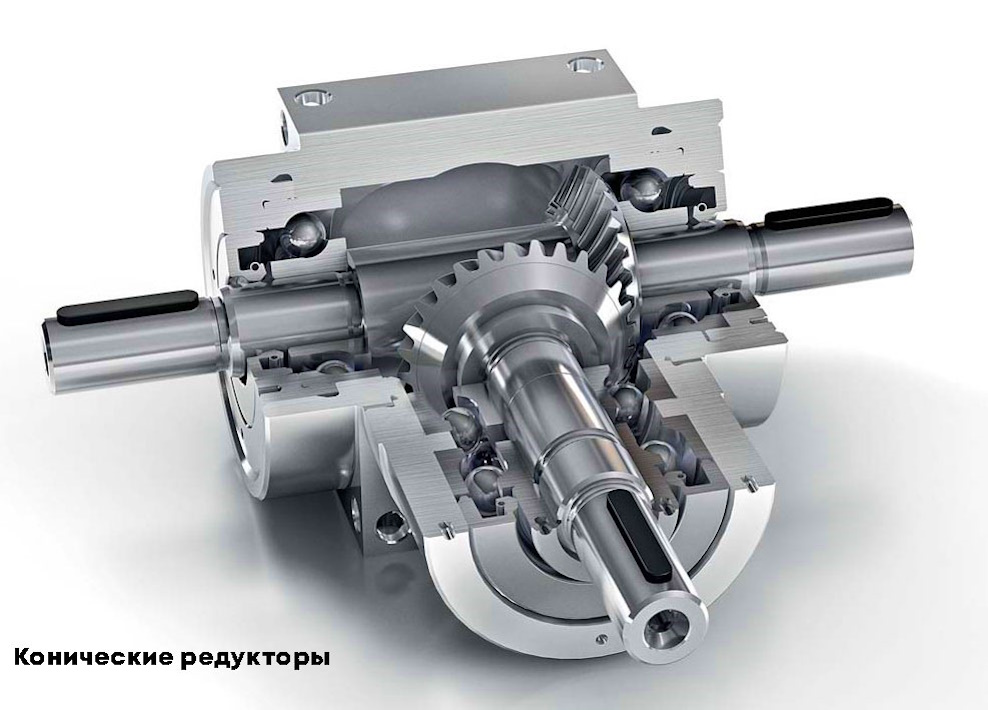

Конические редукторы

Механизм состоит из пары зубчатых колес в форме усеченного конуса. Зубья могут быть прямые и круговые. Одно из колес посажено на входной вал, его называют ведущим. Зацепленное с ним колесо на выходном валу называют ведомым. Принцип действия конического редуктора аналогичен работе цилиндрических механизмов. Ведомое колесо обеспечивает изменение скорости и момента за счет меньшего или большего диметра.

Различают 2 типа конических редукторов:

- Широкие. Ширина зубчатого кинематического элемента – 1/4 от наружного конусного расстояния. Количество зубьев у колес – 20-23. Передаточное число составляет до 5.

- Узкие. Ширина зубчатого колеса составляет 2/5 от наружного конусного расстояния. Количество зубьев – до 28. Передаточное число – до 2,5.

В конусных редукторах возможно расположить входной и выходной вал перпендикулярно. Передача кинематической энергии также может осуществляться под прямым углом. Механизмы устойчивы к динамической нагрузке, могут применяться в приводе самого различного оборудования. К недостаткам конических редукторов относят небольшое передаточное число, небольшой КПД, риск заклинивания колес.

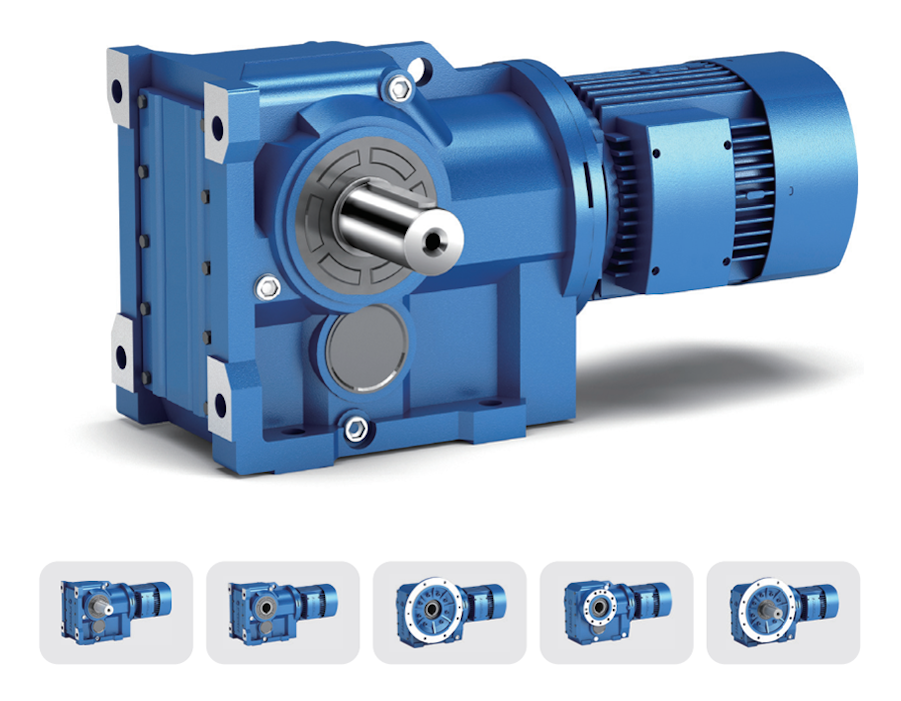

Коническо-цилиндрические редукторы

Механизмы такой конструкции – двухступенчатые. Одна их ступеней – коническая, вторая – цилиндрическая.

Редукторы сочетают достоинства цилиндрических и конических устройств:

- Возможность работы с постоянной и изменяющейся нагрузкой.

- Расположение выходного вала под углом к входному.

- Разнонаправленное вращение.

Коническо-цилиндрические VGM-K

- Скорость выходного вала 0,11~276 об/мин

- Крутящий момент на выходе до 50000 Нм

- Мощность двигателя 0,18~200 кВт

- Варианты монтажа лапы / фланец / моментный рычаг

Для уменьшения размеров редукторов быстроходная ступень выполнена конической, тихоходная – цилиндрический. Для оборудования с высокими требованиям к низкой чувствительности к погрешности тихоходные передачи могут выполняться коническими, однако размеры таких редукторов значительно больше.

Червячные редукторы

Передаточный механизм состоит из винта с трапецеидальной резьбой (червяка) и колеса с косыми зубьями. Червяк служит ведущим элементом, колесо – ведомым. При вращении винта, зубчатое колесо так же начинает вращаться, передача осуществляется через зубья, сцепленные с резьбой. Угловая скорость и момент ведомого элемента зависят от частоты вращения винта, шага резьбы и количества зубьев.

Форма ведущего винта – цилиндрическая или выпуклая.

Механизмы с выпуклым червяком называют глобоидными. Устройства такой конструкции более устойчивы к динамическим нагрузкам. В таких условиях работы отсутствует обратное проскальзывание и рывки на выходном валу.

Червячный редуктор – один из самых распространенных механизмов в приводе. Устройства обладают следующими преимуществами:

- Широкий интервал передаточных отношений. Механизмы могут изменять скорость и момент в пределах 1:100, в устройствах с небольшой нагрузкой – до 200 и больше.

- Невысокий уровень шума при работе. Зацепление резьбы ведущего звена и зубьев ведомого осуществляется плавно, перемещение кинематических элементов не сопровождается громким звуком.

- Высокая кинематическая точность. Максимальная погрешность угла поворота ведомого звена относительно ведущего – относительно небольшая.

- Самоторможение. При отсутствии вращения червяка ведомое колесо тормозит. То есть вращение редуктора в обратную сторону в червячном механизме исключено.

К недостаткам устройств относят большие потери мощности на скольжение зацепленных поверхностей, которые возрастают при увеличении передаточного отношения. Применение механизмов также ограничивает значительный нагрев и износ кинематических элементов при значительной нагрузке. Зацепление также необходимо периодически регулировать, с увеличением износа передаточной пары растет люфт выходного вала. Средний рабочий ресурс червячных редукторов составляет 10 тысяч часов.

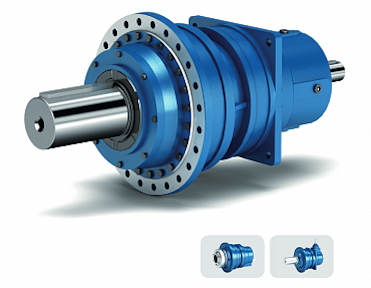

Планетарные редукторы

Механизмы этого типа состоят центральной (солнечной) шестерни, нескольких вспомогательных зубчатых элементов (сателлитов), скрепленных между собой водилом, кольцевой (коронной) шестерней.

К входному валу может быть подключено водило, солнечная или коронная шестерня. К выходному, в зависимости от схемы – также могут подключаться один из трех кинематических элементов.

При работе редуктора центральная, кольцевая шестерня или водило остается неподвижным. Преобразование момента и скорости за счет разности диаметров движущихся и неподвижных элементов.

Планетарные редукторы отличают:

- Небольшие размеры в сравнении с механизмом с аналогичным передаточным числом и мощностью.

- Значительный интервал передаточных отношений в пределах 1:600 для одной ступени.

- Меньшая масса по сравнению с редукторами другой конструкции с такими техническими параметрами.

- Увеличенный рабочий ресурс за счет равномерного распределения нагрузки между вспомогательными шестернями.

- Небольшая нагрузка на опоры за счет компенсации сил благодаря симметричному расположению деталей.

- Низкий уровень шума.

- Передаточное отношение 25-4000

- Крутящий момент на выходе 22-2600 кНм

- Мощность двигателя 0,19~12934 кВт

К недостаткам относят высокую цену, высокие требования к точности размеров комплектующих, сложность конструкции, значительный нагрев при работе с высокой нагрузкой. КПД планетарных редукторов составляет 90-95%.

Комбинированные редукторы

Комбинированные редукторы - это передаточные механизмы, в которых сочетаются передачи различных типов. Чаще всего в одном корпусе устанавливаются цилиндрические пары с червячными или коническими.

Мотор-редуктор - это устройство, объединяющее двигатель и передаточный механизм в одном корпусе. Привод обычно оснащен коническими или червячными передачами, количество передач в таких редукторах может быть одной или двумя.

В волновых моделях для передачи крутящего момента используются колебания расположенной внутри колеса шестерни. Несмотря на свою инновационность, эта модель пока не получила широкого распространения.

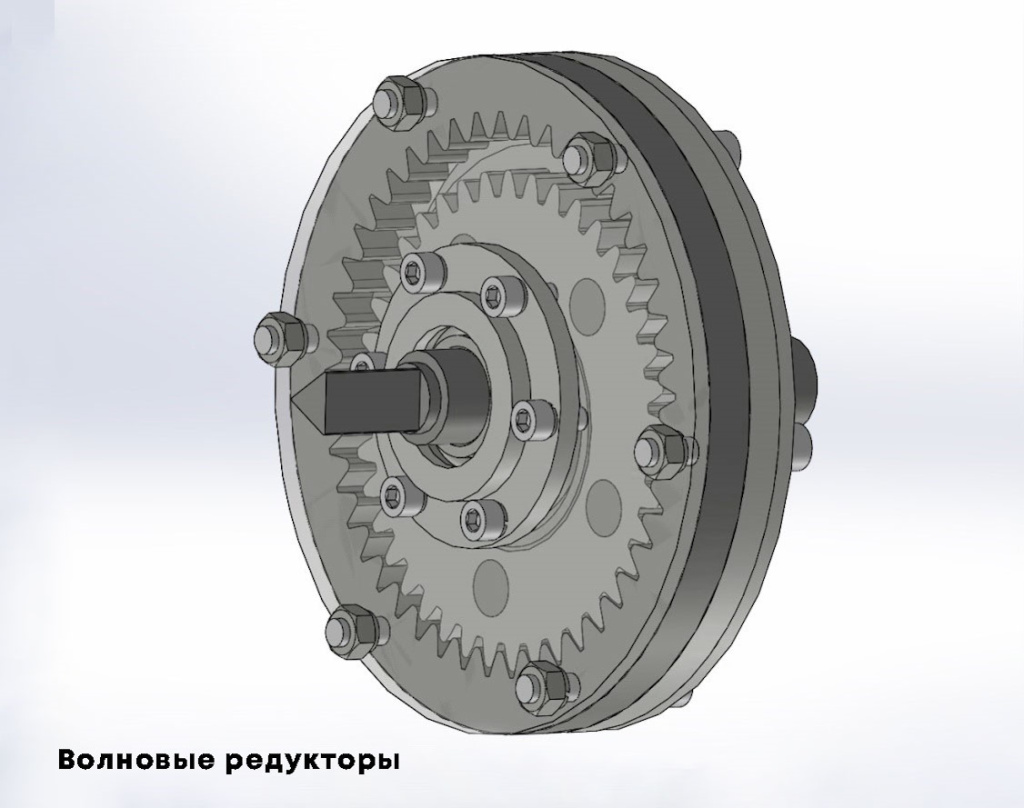

Волновые редукторы

Механизм состоит из кинематической пары: неподвижного относительно корпуса передачи колеса с внутренними зубьями, гибкого упругого зубчатого колеса с наружными зубьями, механизма, растягивающего гибкий элемент (генератора волн).

Последний соединен с входным валом, гибкий элемент – с выходным. При вращении генератора волн, гибкое колесо деформируется, его зубья зацепляются с зубьями жесткого элемента. Таким образом, скорость и момент вращения выходного вала изменяется в зависимости от частоты волн деформации.

Волновые редукторы:

- Обеспечивают передаточные отношения 75 – 320.

- Имеют КПД от 90%.

- Выдерживают высокие нагрузки.

Механизмы также отличает высокая кинематическая точность, плавный ход, небольшие габариты. К недостаткам относятся высокое напряжение гибкого элемента и генератора волн, что приводит к уменьшению рабочего ресурса. Кроме того, волновые устройства имеют пониженную крутильную жесткость.

Преимущества и недостатки червячных редукторов

К плюсам устройств относят:

- плавность хода;

- малый уровень шума при работе;

- эффект самоторможения (присутствует только у одноступенчатых моделей);

- большое передаточное отношение при использовании одной передачи.

Минусов у механизма 3: сильное выделение тепла, повышенный износ, малый коэффициент полезного действия (КПД). Из-за указанных особенностей эти виды редукторов применяют для передачи малых и средних мощностей. К высокопроизводительной работе адаптированы червячно-цилиндрические механизмы, в которых ступень зацепления превышает допустимую мощность.

Предотвратить чрезмерно быстро изнашивание изделия можно точным монтажом и настройкой. На корпусе должны присутствовать ребра или другие элементы, отводящие тепло.

Типовые сферы применения различных типов редукторов

- Цилиндрический редукторы — все промышленные механизмы, работающие в длительном режиме и требующие большой мощности: металлургия, энергетика, привод прокатных станов. Также: экскаваторные лебедки, угольная и горнорудная промышленность, дробильные устройства и крановый привод (механизмы перемещения и грузоподъемные лебедки). Металлообрабатывающие станки тоже приводятся от цилиндрических редукторов.

- Червячные редукторы — циклически работающие устройства: подача на станках, привод промышленных манипуляторов, сборочных роботов, регулировочных устройств, дозаторов и смесителей. Червячные редукторы используются для привода транспортеров, конвейеров, сортировочного оборудования и различных устройств, требующих самоторможения. КПД червячной передачи не позволяет передавать чрез нее большую мощность, поэтому сфера применения редукторов данного типа — устройства малой и средней мощности.

- Глобоидные редукторы (вариант червячной передачи) — пассажирские лифты, грузовые лифты, подъемники различной конструкции для людей и грузов. КПД глобоидного редуктора еще ниже, чем червячного, поэтому их установка целесообразно только там, где требуется высочайшая надежность привода.

- Планетарные редукторы — легкие и компактные приводные системы, где требуется минимальный вес и объем. К таковым относятся механизмы на транспорте: автобетоносмесители, буровые станки, редукторы для самолетов и вертолетов. Сейчас, благодаря удешевлению производства червячные редукторы приходят в металлообработку. Соосность входного и выходного вала делает их очень удобным вариантом для применения на любых станках.

- Червячные двухступенчатые редукторы — сортировочное оборудование, сложные сборочные линии, системы, требующие очень медленного вращения. Передаточное число двухступенчатого червячного редуктора может достигать нескольких тысяч раз. За минуту выходной вал поворачивается лишь на несколько градусов. Для передачи больших мощностей подобная схема не пригодна.

- Волновые редукторы — промышленные роботы-манипуляторы, станки с пониженным уровнем шума, привод установок на транспорте, легкие буровые станки. Волновые редукторы устанавливаются в автомобильные лебедки, тельферы, краны, грузоподъемные устройства. Их применение целесообразно, когда более дешевые и эффективные планетарные редукторы не подходят по массогабаритным показателям.

- Коническо-цилиндрические редукторы — мощные транспортеры, элеваторы, промышленное оборудование, требующее низких скоростей вращения, но, где из-за большой мощности червячные редукторы не подходят. Дополнительная коническая пара шестерен обеспечивает выгодное расположение электродвигателя — вдоль корпуса, а не поперек.

- Конические редукторы. Обладают малым передаточным числом — 2-7 раз. Из-за этого сфера применения очень узкая. Их используют в приводе вентиляторов градирен, скоростных элеваторов, и в системах комбинированного привода, например, в паре с цепной, фрикционной или червячной передачей.

Рекомендации по выбору редуктора

Основной параметр - мощность на выходном валу, которая рассчитывается на основании оборотов двигателя и передаточного числа.

Важно обратить внимание на расположение валов, которое в цилиндрических моделях может быть односторонним. Крепление редуктора осуществляется с помощью фланца непосредственно к валу двигателя или на платформе с помощью отверстий в подошве.

В маркировке указано межцентровое расстояние между валами, которое имеет конструктивное значение при установке узла и соединении его с двигателем и валом рабочего механизма.

При выборе редуктора необходимо обратить внимание на первую пару, передаточное число и тип зацепления. Также следует учесть расположение валов в пространстве, которые могут быть под прямым углом и в разных плоскостях. Тип подшипников и срок эксплуатации указаны в технической документации.

При проектировании машины, подбор червячного редуктора осуществляется по мощности и расположению зацепления. При нижнем зацеплении пара хорошо смазывается и способна работать длительное время без дополнительного охлаждения. Однако, следует учитывать рабочий режим, так как червячное соединение быстро перегревается.

Смазка и охлаждение редукторов

Шестеренчатые передачи требуют постоянной смазки. Картер редуктора заливается минеральным, либо синтетическим маслом с присадками. В сравнении с автомобильными двигателями режим работы намного более щадящий, поэтому замена масла требуется реже, чем в ДВС, а ресурс работы выше. Обычные цилиндрические, планетарные и коническо-цилиндрические редукторы идеально смазываются простым минеральным маслом общего применения. Никаких добавок в него вносить не требуется. Применение специальных сортов необходимо для червяных редукторов, которые интенсивно нагреваются во время работы. Частый случай — установка промышленного оборудования с редукторами в не отапливаемых цехах. Тогда подбирается зимние сорта масла, которые не меняют вязкость при низкой температуре.

Охлаждение большинства моделей редукторов — воздушное пассивное. Если применена компоновка мотор-редуктора, то частый вариант — активное воздушное охлаждение. В этом случае герметичный картер обдувается вентилятором устройства охлаждения электродвигателя. Маслонаполненный картер остается герметичным и не подвергается действию пыли. Иногда для охлаждения страиваются змеевики.

Обслуживание и ремонт редукторов

В ответственном производственном оборудовании установки, где используются редукторы, оснащены счетчиком часов работы. Технический ресурс редуктора, необходимость проведение его обслуживания считается по этим данным. Даже при отсутствии таких счетчиков наработку легко определить, подсчитав среднее время работы за смену и количество смен (месяцев, лет) работы. После определения времени работы, нужно обратиться к документации производителя и назначить сроки проведения ТО, указанного в инструкции по эксплуатации. Типовые операции по обслуживанию:

- Замена масла в картере.

- Замена фильтрующих масло элементов (при их наличии).

- Измерение зазоров в подшипниках.

- Измерение люфта шестерен.

- Замена прокладок картера при открытии крышек.

- Проверка натяжения болтов крепления и болтов муфт на валах.

Техническое обслуживание, в том числе и ремонт с заменой изношенных шестерен и подшипников, проводится задолго до возникновения неисправностей редуктора. Данная мера необходима только для ответственного производственного оборудования, поломка которого угрожает безопасности. В других случаях, например, редуктор привода транспортера или элеватора, обслуживание проводится по графику, а ремонт с заменой запчастей — по факту неисправности.

Способы монтажа редукторов

Вращающиеся механизмы монтируются только на подшипниках, но сами подшипники требуют очень надежной и точно установленной опоры. Этим требованиям полностью отвечают два способа монтажа редукторов, получивших всеобщее распространение: фланцевый (торцевой) и на плоской платформе. Фланцевое крепление — универсальный метод очень прочного соединения. Он используется в аппаратуре высокого давления, трубопроводах, химических реакторах. При подборе определяется расстояние между центрами отверстия по окружности (под болты фланца) и центром выходного вала. Также учитывается диаметр валов.

Крепление редуктора на плоской платформе более удобно с точки зрения обслуживания, осмотра и охлаждение редуктора. Тепло от нагретого картера не будет передаваться приводимой установке. Производитель указывает положение, в котором может работать редуктор. Большинство моделей допускают различный наклон при монтаже, но картер все равно должен быть расположен крышкой верх. Несоблюдение положения при монтаже приведет к нарушению смазки и резкому снижению сроку службы.

Распространенные неисправности

Для того чтобы избежать поломок редуктора, необходимо правильно эксплуатировать его и регулярно проводить техническое обслуживание. Периодичность видов техобслуживания указана в паспорте, который следует внимательно изучить. Необходимо также регулярно менять масло и следить за его уровнем. Соблюдение режима работы позволит сохранить агрегат в исправном состоянии.

Одной из основных неисправностей редуктора является его перегрев, который может произойти при недостатке смазки или использовании не соответствующего масла. При перегреве агрегат может выйти из строя, а зубчатые зацепления могут заклинить.

Подшипники также имеют свой запас прочности, период эксплуатации которых указан в паспорте. Если их не заменить вовремя, то узлы начнут разваливаться, шарики выпадут, а вал будет вращаться с большим усилием и рывками.

При сборке редуктора на плоскости разъема между корпусом и крышками (верхней и боковой) необходимо закладывать герметик. Он не даст маслу вытекать наружу. Но если герметик не менять вовремя, то масло потечет со всех разъемов.

Перегрузки и резкое включение приводят к разрушению зубьев. Если передаточный механизм не соответствует двигателю, то он не выдержит нагрузку в течение длительного времени.